milleks kummist o-rõngas on mõeldud ja millist kummi o-rõngastes kasutatakse?

milleks kummist o-rõngas on mõeldud ja millist kummi o-rõngastes kasutatakse?

Kõigepealt kontrollige rõnga suurust AS568

| SUURUS AS568 | Nominaalne ID | Nominaalne C/S | Mõõtmiste ID tollides | ± ID | Mõõdud CS tollides | ± CS | Mõõtmiste ID millimeetrites | ± ID | Mõõdud CS mm | ± C/S | ||||||||||

| -1 | 1/32 | 1/32 | 0,029 | 0,004 | 0,040 | 0,003 | 0,74 | 0.10 | 1.02 | 0,08 | ||||||||||

| -2 | 3/64 | 3/64 | 0,042 | 0,004 | 0,050 | 0,003 | 1.07 | 0.10 | 1.27 | 0,08 | ||||||||||

| -3 | 1/16 | 1/16 | 0,056 | 0,004 | 0,060 | 0,003 | 1.42 | 0.10 | 1.52 | 0,08 | ||||||||||

| -4 | 5/64 | 1/16 | 0,070 | 0,005 | 0,070 | 0,003 | 1.78 | 0.13 | 1.78 | 0,08 | ||||||||||

| -5 | 3/32 | 1/16 | 0,101 | 0,005 | 0,070 | 0,003 | 2.57 | 0.13 | 1.78 | 0,08 | ||||||||||

| -6 | 1/8 | 1/16 | 0,114 | 0,005 | 0,070 | 0,003 | 2.90 | 0.13 | 1.78 | 0,08 | ||||||||||

| -7 | 5/32 | 1/16 | 0,145 | 0,005 | 0,070 | 0,003 | 3.68 | 0.13 | 1.78 | 0,08 | ||||||||||

| -8 | 3/16 | 1/16 | 0,176 | 0,005 | 0,070 | 0,003 | 4.47 | 0.13 | 1.78 | 0,08 | ||||||||||

| -9 | 7/32 | 1/16 | 0,208 | 0,005 | 0,070 | 0,003 | 5.28 | 0.13 | 1.78 | 0,08 | ||||||||||

| -10 | 1/4 | 1/16 | 0,239 | 0,005 | 0,070 | 0,003 | 6.07 | 0.13 | 1.78 | 0,08 | ||||||||||

| -11 | 5/16 | 1/16 | 0,301 | 0,005 | 0,070 | 0,003 | 7.65 | 0.13 | 1.78 | 0,08 | ||||||||||

| -12 | 3/8 | 1/16 | 0,364 | 0,005 | 0,070 | 0,003 | 9.25 | 0.13 | 1.78 | 0,08 | ||||||||||

| -13 | 7/16 | 1/16 | 0,426 | 0,005 | 0,070 | 0,003 | 10.82 | 0.13 | 1.78 | 0,08 | ||||||||||

| -14 | 1/2 | 1/16 | 0,489 | 0,005 | 0,070 | 0,003 | 12.42 | 0.13 | 1.78 | 0,08 | ||||||||||

| -15 | 9/16 | 1/16 | 0,551 | 0,007 | 0,070 | 0,003 | 14.00 | 0.18 | 1.78 | 0,08 | ||||||||||

| -16 | 5/8 | 1/16 | 0,614 | 0,009 | 0,070 | 0,003 | 15.60 | 0,23 | 1.78 | 0,08 | ||||||||||

| -17 | 11/16 | 1/16 | 0,676 | 0,009 | 0,070 | 0,003 | 17.17 | 0,23 | 1.78 | 0,08 | ||||||||||

| -18 | 3/4 | 1/16 | 0,739 | 0,009 | 0,070 | 0,003 | 18.77 | 0,23 | 1.78 | 0,08 | ||||||||||

| -19 | 13/16 | 1/16 | 0,801 | 0,009 | 0,070 | 0,003 | 20.35 | 0,23 | 1.78 | 0,08 | ||||||||||

| -20 | 7/8 | 1/16 | 0,864 | 0,009 | 0,070 | 0,003 | 21.95 | 0,23 | 1.78 | 0,08 | ||||||||||

| -21 | 15/16 | 1/16 | 0,926 | 0,009 | 0,070 | 0,003 | 23.52 | 0,23 | 1.78 | 0,08 | ||||||||||

| -22 | 1 | 1/16 | 0,989 | 0,010 | 0,070 | 0,003 | 25.12 | 0,25 | 1.78 | 0,08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0,010 | 0,070 | 0,003 | 26.70 | 0,25 | 1.78 | 0,08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0,010 | 0,070 | 0,003 | 28.30 | 0,25 | 1.78 | 0,08 | ||||||||||

| -25 | 1 3/16 | 1/16 | 1.176 | 0,011 | 0,070 | 0,003 | 29.87 | 0,28 | 1.78 | 0,08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0,011 | 0,070 | 0,003 | 31.47 | 0,28 | 1.78 | 0,08 | ||||||||||

| -27 | 1 5/16 | 1/16 | 1.301 | 0,011 | 0,070 | 0,003 | 33.05 | 0,28 | 1.78 | 0,08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0,013 | 0,070 | 0,003 | 34,65 | 0,33 | 1.78 | 0,08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0,013 | 0,070 | 0,003 | 37,82 | 0,33 | 1.78 | 0,08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0,013 | 0,070 | 0,003 | 41.00 | 0,33 | 1.78 | 0,08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0,015 | 0,070 | 0,003 | 44.17 | 0,38 | 1.78 | 0,08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0,015 | 0,070 | 0,003 | 47.35 | 0,38 | 1.78 | 0,08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0,018 | 0,070 | 0,003 | 50,52 | 0,46 | 1.78 | 0,08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0,018 | 0,070 | 0,003 | 53,70 | 0,46 | 1.78 | 0,08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0,018 | 0,070 | 0,003 | 56,87 | 0,46 | 1.78 | 0,08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0,018 | 0,070 | 0,003 | 60.05 | 0,46 | 1.78 | 0,08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0,018 | 0,070 | 0,003 | 63.22 | 0,46 | 1.78 | 0,08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0,020 | 0,070 | 0,003 | 66.40 | 0,51 | 1.78 | 0,08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0,020 | 0,070 | 0,003 | 69,57 | 0,51 | 1.78 | 0,08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0,020 | 0,070 | 0,003 | 72,75 | 0,51 | 1.78 | 0,08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0,024 | 0,070 | 0,003 | 75,92 | 0,61 | 1.78 | 0,08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0,024 | 0,070 | 0,003 | 82,27 | 0,61 | 1.78 | 0,08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0,024 | 0,070 | 0,003 | 88,62 | 0,61 | 1.78 | 0,08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0,027 | 0,070 | 0,003 | 94,97 | 0,69 | 1.78 | 0,08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0,027 | 0,070 | 0,003 | 101.32 | 0,69 | 1.78 | 0,08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0,030 | 0,070 | 0,003 | 107,67 | 0,76 | 1.78 | 0,08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0,030 | 0,070 | 0,003 | 114.02 | 0,76 | 1.78 | 0,08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0,030 | 0,070 | 0,003 | 120,37 | 0,76 | 1.78 | 0,08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0,037 | 0,070 | 0,003 | 126,72 | 0,94 | 1.78 | 0,08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0,037 | 0,070 | 0,003 | 133.07 | 0,94 | 1.78 | 0,08 | ||||||||||

| -102 | 1/16 | 3/32 | 0,049 | 0,005 | 0,103 | 0,003 | 1.24 | 0.13 | 2.62 | 0,08 | ||||||||||

| -103 | 3/32 | 3/32 | 0,081 | 0,005 | 0,103 | 0,003 | 2.06 | 0.13 | 2.62 | 0,08 | ||||||||||

| -104 | 1/8 | 3/32 | 0,112 | 0,005 | 0,103 | 0,003 | 2.84 | 0.13 | 2.62 | 0,08 | ||||||||||

| -105 | 5/32 | 3/32 | 0,143 | 0,005 | 0,103 | 0,003 | 3.63 | 0.13 | 2.62 | 0,08 | ||||||||||

| -106 | 3/16 | 3/32 | 0,174 | 0,005 | 0,103 | 0,003 | 4.42 | 0.13 | 2.62 | 0,08 | ||||||||||

| -107 | 7/32 | 3/32 | 0,206 | 0,005 | 0,103 | 0,003 | 5.23 | 0.13 | 2.62 | 0,08 | ||||||||||

| -108 | 1/4 | 3/32 | 0,237 | 0,005 | 0,103 | 0,003 | 6.02 | 0.13 | 2.62 | 0,08 | ||||||||||

| -109 | 5/16 | 3/32 | 0,299 | 0,005 | 0,103 | 0,003 | 7.59 | 0.13 | 2.62 | 0,08 | ||||||||||

| -110 | 3/8 | 3/32 | 0,362 | 0,005 | 0,103 | 0,003 | 9.19 | 0.13 | 2.62 | 0,08 | ||||||||||

| -111 | 7/16 | 3/32 | 0,424 | 0,005 | 0,103 | 0,003 | 10.77 | 0.13 | 2.62 | 0,08 | ||||||||||

| -112 | 1/2 | 3/32 | 0,487 | 0,005 | 0,103 | 0,003 | 12.37 | 0.13 | 2.62 | 0,08 | ||||||||||

| -113 | 9/16 | 3/32 | 0,549 | 0,007 | 0,103 | 0,003 | 13.94 | 0.18 | 2.62 | 0,08 | ||||||||||

| -114 | 5/8 | 3/32 | 0,612 | 0,009 | 0,103 | 0,003 | 15.54 | 0,23 | 2.62 | 0,08 | ||||||||||

| -115 | 11/16 | 3/32 | 0,674 | 0,009 | 0,103 | 0,003 | 17.12 | 0,23 | 2.62 | 0,08 | ||||||||||

| -116 | 3/4 | 3/32 | 0,737 | 0,009 | 0,103 | 0,003 | 18.72 | 0,23 | 2.62 | 0,08 | ||||||||||

| -117 | 13/16 | 3/32 | 0,799 | 0,010 | 0,103 | 0,003 | 20.29 | 0,25 | 2.62 | 0,08 | ||||||||||

| -118 | 7/8 | 3/32 | 0,862 | 0,010 | 0,103 | 0,003 | 21.89 | 0,25 | 2.62 | 0,08 | ||||||||||

| -119 | 15/16 | 3/32 | 0,924 | 0,010 | 0,103 | 0,003 | 23.47 | 0,25 | 2.62 | 0,08 | ||||||||||

| -120 | 1 | 3/32 | 0,987 | 0,010 | 0,103 | 0,003 | 25.07 | 0,25 | 2.62 | 0,08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0,010 | 0,103 | 0,003 | 26.64 | 0,25 | 2.62 | 0,08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0,010 | 0,103 | 0,003 | 28.24 | 0,25 | 2.62 | 0,08 | ||||||||||

| -123 | 1 3/16 | 3/32 | 1.174 | 0,012 | 0,103 | 0,003 | 29.82 | 0.30 | 2.62 | 0,08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0,012 | 0,103 | 0,003 | 31.42 | 0.30 | 2.62 | 0,08 | ||||||||||

| -125 | 1 5/16 | 3/32 | 1.299 | 0,012 | 0,103 | 0,003 | 32.99 | 0.30 | 2.62 | 0,08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0,012 | 0,103 | 0,003 | 34.59 | 0.30 | 2.62 | 0,08 | ||||||||||

| -127 | 1 7/16 | 3/32 | 1.424 | 0,012 | 0,103 | 0,003 | 36.17 | 0.30 | 2.62 | 0,08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0,012 | 0,103 | 0,003 | 37,77 | 0.30 | 2.62 | 0,08 | ||||||||||

| -129 | 1 9/16 | 3/32 | 1.549 | 0,015 | 0,103 | 0,003 | 39.34 | 0,38 | 2.62 | 0,08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0,015 | 0,103 | 0,003 | 40,94 | 0,38 | 2.62 | 0,08 | ||||||||||

| -131 | 1 11/16 | 3/32 | 1.674 | 0,015 | 0,103 | 0,003 | 42.52 | 0,38 | 2.62 | 0,08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0,015 | 0,103 | 0,003 | 44.12 | 0,38 | 2.62 | 0,08 | ||||||||||

| -133 | 1 13/16 | 3/32 | 1,799 | 0,015 | 0,103 | 0,003 | 45,69 | 0,38 | 2.62 | 0,08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0,015 | 0,103 | 0,003 | 47.29 | 0,38 | 2.62 | 0,08 | ||||||||||

| -135 | 1 15/16 | 3/32 | 1.925 | 0,017 | 0,103 | 0,003 | 48.90 | 0,43 | 2.62 | 0,08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0,017 | 0,103 | 0,003 | 50,47 | 0,43 | 2.62 | 0,08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0,017 | 0,103 | 0,003 | 52.07 | 0,43 | 2.62 | 0,08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0,017 | 0,103 | 0,003 | 53,64 | 0,43 | 2.62 | 0,08 | ||||||||||

| -139 | 2 3/16 | 3/32 | 2.175 | 0,017 | 0,103 | 0,003 | 55.25 | 0,43 | 2.62 | 0,08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0,017 | 0,103 | 0,003 | 56,82 | 0,43 | 2.62 | 0,08 | ||||||||||

| -141 | 2 5/16 | 3/32 | 2.300 | 0,020 | 0,103 | 0,003 | 58.42 | 0,51 | 2.62 | 0,08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0,020 | 0,103 | 0,003 | 59,99 | 0,51 | 2.62 | 0,08 | ||||||||||

| -143 | 2 7/16 | 3/32 | 2.425 | 0,020 | 0,103 | 0,003 | 61,60 | 0,51 | 2.62 | 0,08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0,020 | 0,103 | 0,003 | 63.17 | 0,51 | 2.62 | 0,08 | ||||||||||

| -145 | 2 9/16 | 3/32 | 2.550 | 0,020 | 0,103 | 0,003 | 64,77 | 0,51 | 2.62 | 0,08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0,020 | 0,103 | 0,003 | 66,34 | 0,51 | 2.62 | 0,08 | ||||||||||

| -147 | 2 11/16 | 3/32 | 2,675 | 0,022 | 0,103 | 0,003 | 67,95 | 0,56 | 2.62 | 0,08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0,022 | 0,103 | 0,003 | 69,52 | 0,56 | 2.62 | 0,08 | ||||||||||

| -149 | 2 13/16 | 3/32 | 2.800 | 0,022 | 0,103 | 0,003 | 71.12 | 0,56 | 2.62 | 0,08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0,022 | 0,103 | 0,003 | 72,69 | 0,56 | 2.62 | 0,08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0,024 | 0,103 | 0,003 | 75,87 | 0,61 | 2.62 | 0,08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0,024 | 0,103 | 0,003 | 82,22 | 0,61 | 2.62 | 0,08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0,024 | 0,103 | 0,003 | 88,57 | 0,61 | 2.62 | 0,08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0,028 | 0,103 | 0,003 | 94,92 | 0,71 | 2.62 | 0,08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0,028 | 0,103 | 0,003 | 101.27 | 0,71 | 2.62 | 0,08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0,030 | 0,103 | 0,003 | 107,62 | 0,76 | 2.62 | 0,08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0,030 | 0,103 | 0,003 | 113,97 | 0,76 | 2.62 | 0,08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0,030 | 0,103 | 0,003 | 120,32 | 0,76 | 2.62 | 0,08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0,035 | 0,103 | 0,003 | 126,67 | 0,89 | 2.62 | 0,08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0,035 | 0,103 | 0,003 | 133.02 | 0,89 | 2.62 | 0,08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0,035 | 0,103 | 0,003 | 139,37 | 0,89 | 2.62 | 0,08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0,035 | 0,103 | 0,003 | 145,72 | 0,89 | 2.62 | 0,08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0,035 | 0,103 | 0,003 | 152.07 | 0,89 | 2.62 | 0,08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0,040 | 0,103 | 0,003 | 158,42 | 1.02 | 2.62 | 0,08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0,040 | 0,103 | 0,003 | 164,77 | 1.02 | 2.62 | 0,08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0,040 | 0,103 | 0,003 | 171.12 | 1.02 | 2.62 | 0,08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0,040 | 0,103 | 0,003 | 177,47 | 1.02 | 2.62 | 0,08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0,045 | 0,103 | 0,003 | 183,82 | 1.14 | 2.62 | 0,08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0,045 | 0,103 | 0,003 | 190,17 | 1.14 | 2.62 | 0,08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0,045 | 0,103 | 0,003 | 196,52 | 1.14 | 2.62 | 0,08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0,045 | 0,103 | 0,003 | 202,87 | 1.14 | 2.62 | 0,08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0,050 | 0,103 | 0,003 | 209.22 | 1.27 | 2.62 | 0,08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0,050 | 0,103 | 0,003 | 215,57 | 1.27 | 2.62 | 0,08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0,050 | 0,103 | 0,003 | 221,92 | 1.27 | 2.62 | 0,08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0,050 | 0,103 | 0,003 | 228,27 | 1.27 | 2.62 | 0,08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0,055 | 0,103 | 0,003 | 234,62 | 1.40 | 2.62 | 0,08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0,055 | 0,103 | 0,003 | 240,97 | 1.40 | 2.62 | 0,08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0,055 | 0,103 | 0,003 | 247,32 | 1.40 | 2.62 | 0,08 | ||||||||||

| -201 | 3/16 | 1/8 | 0,171 | 0,005 | 0,139 | 0,004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0,234 | 0,005 | 0,139 | 0,004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 5/16 | 1/8 | 0,296 | 0,005 | 0,139 | 0,004 | 7.52 | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0,359 | 0,005 | 0,139 | 0,004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 7/16 | 1/8 | 0,421 | 0,005 | 0,139 | 0,004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0,484 | 0,005 | 0,139 | 0,004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 9/16 | 1/8 | 0,546 | 0,007 | 0,139 | 0,004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0,609 | 0,009 | 0,139 | 0,004 | 15.47 | 0,23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0,671 | 0,009 | 0,139 | 0,004 | 17.04 | 0,23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0,734 | 0,010 | 0,139 | 0,004 | 18.64 | 0,25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0,796 | 0,010 | 0,139 | 0,004 | 20.22 | 0,25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0,859 | 0,010 | 0,139 | 0,004 | 21.82 | 0,25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0,921 | 0,010 | 0,139 | 0,004 | 23.39 | 0,25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0,984 | 0,010 | 0,139 | 0,004 | 24.99 | 0,25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0,010 | 0,139 | 0,004 | 26.57 | 0,25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0,012 | 0,139 | 0,004 | 28.17 | 0.30 | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/16 | 1/8 | 1.171 | 0,012 | 0,139 | 0,004 | 29.74 | 0.30 | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0,012 | 0,139 | 0,004 | 31.34 | 0.30 | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/16 | 1/8 | 1.296 | 0,012 | 0,139 | 0,004 | 32.92 | 0.30 | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0,012 | 0,139 | 0,004 | 34.52 | 0.30 | 3.53 | 0.10 | ||||||||||

| -221 | 1 7/16 | 1/8 | 1.421 | 0,012 | 0,139 | 0,004 | 36.09 | 0.30 | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0,015 | 0,139 | 0,004 | 37,69 | 0,38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0,015 | 0,139 | 0,004 | 40,87 | 0,38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0,015 | 0,139 | 0,004 | 44.04 | 0,38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0,018 | 0,139 | 0,004 | 47.22 | 0,46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | 1,984 | 0,018 | 0,139 | 0,004 | 50,39 | 0,46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0,018 | 0,139 | 0,004 | 53,57 | 0,46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0,020 | 0,139 | 0,004 | 56,74 | 0,51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0,020 | 0,139 | 0,004 | 59,92 | 0,51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0,020 | 0,139 | 0,004 | 63.09 | 0,51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0,020 | 0,139 | 0,004 | 66.27 | 0,51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0,024 | 0,139 | 0,004 | 69,44 | 0,61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0,024 | 0,139 | 0,004 | 72,62 | 0,61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0,024 | 0,139 | 0,004 | 75,79 | 0,61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0,024 | 0,139 | 0,004 | 78,97 | 0,61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0,024 | 0,139 | 0,004 | 82.14 | 0,61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0,024 | 0,139 | 0,004 | 85,32 | 0,61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0,024 | 0,139 | 0,004 | 88,49 | 0,61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0,028 | 0,139 | 0,004 | 91,67 | 0,71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0,028 | 0,139 | 0,004 | 94,84 | 0,71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0,028 | 0,139 | 0,004 | 98.02 | 0,71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0,028 | 0,139 | 0,004 | 101.19 | 0,71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0,028 | 0,139 | 0,004 | 104,37 | 0,71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0,030 | 0,139 | 0,004 | 107,54 | 0,76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0,030 | 0,139 | 0,004 | 110,72 | 0,76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0,030 | 0,139 | 0,004 | 113,89 | 0,76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0,030 | 0,139 | 0,004 | 117.07 | 0,76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0,030 | 0,139 | 0,004 | 120,24 | 0,76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0,035 | 0,139 | 0,004 | 123,42 | 0,89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0,035 | 0,139 | 0,004 | 126,59 | 0,89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0,035 | 0,139 | 0,004 | 129,77 | 0,89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0,035 | 0,139 | 0,004 | 132,94 | 0,89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0,035 | 0,139 | 0,004 | 136.12 | 0,89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0,035 | 0,139 | 0,004 | 139,29 | 0,89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0,035 | 0,139 | 0,004 | 142,47 | 0,89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5,734 | 0,035 | 0,139 | 0,004 | 145,64 | 0,89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0,035 | 0,139 | 0,004 | 148,82 | 0,89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0,035 | 0,139 | 0,004 | 151,99 | 0,89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0,040 | 0,139 | 0,004 | 158,34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0,040 | 0,139 | 0,004 | 164,69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0,040 | 0,139 | 0,004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0,040 | 0,139 | 0,004 | 177,39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0,045 | 0,139 | 0,004 | 183,74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0,045 | 0,139 | 0,004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0,045 | 0,139 | 0,004 | 196,44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0,045 | 0,139 | 0,004 | 202,79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0,050 | 0,139 | 0,004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0,050 | 0,139 | 0,004 | 215,49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0,050 | 0,139 | 0,004 | 221,84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0,050 | 0,139 | 0,004 | 228,19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0,055 | 0,139 | 0,004 | 234,54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0,055 | 0,139 | 0,004 | 240,89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0,055 | 0,139 | 0,004 | 247,24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0,055 | 0,139 | 0,004 | 253,59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0,055 | 0,139 | 0,004 | 266,29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0,065 | 0,139 | 0,004 | 278,99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0,065 | 0,139 | 0,004 | 291,69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0,065 | 0,139 | 0,004 | 304,39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0,065 | 0,139 | 0,004 | 329,79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0,065 | 0,139 | 0,004 | 355,19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0,065 | 0,139 | 0,004 | 380,59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0,075 | 0,139 | 0,004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0,080 | 0,139 | 0,004 | 430,66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0,085 | 0,139 | 0,004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 7/16 | 3/16 | 0,412 | 0,005 | 0,210 | 0,005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 3/16 | 0,475 | 0,005 | 0,210 | 0,005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 9/16 | 3/16 | 0,537 | 0,007 | 0,210 | 0,005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 3/16 | 0,600 | 0,009 | 0,210 | 0,005 | 15.24 | 0,23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 3/16 | 0,662 | 0,009 | 0,210 | 0,005 | 16.81 | 0,23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 3/16 | 0,725 | 0,010 | 0,210 | 0,005 | 18.42 | 0,25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 3/16 | 0,787 | 0,010 | 0,210 | 0,005 | 19.99 | 0,25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 3/16 | 0,850 | 0,010 | 0,210 | 0,005 | 21.59 | 0,25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 3/16 | 0,912 | 0,010 | 0,210 | 0,005 | 23.16 | 0,25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 3/16 | 0,975 | 0,010 | 0,210 | 0,005 | 24.77 | 0,25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1,037 | 0,010 | 0,210 | 0,005 | 26.34 | 0,25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0,012 | 0,210 | 0,005 | 27.94 | 0.30 | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/16 | 3/16 | 1.162 | 0,012 | 0,210 | 0,005 | 29.51 | 0.30 | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0,012 | 0,210 | 0,005 | 31.12 | 0.30 | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/16 | 3/16 | 1.287 | 0,012 | 0,210 | 0,005 | 32.69 | 0.30 | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0,012 | 0,210 | 0,005 | 34.29 | 0.30 | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0,015 | 0,210 | 0,005 | 37.47 | 0,38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1. 600 | 0,015 | 0,210 | 0,005 | 40,64 | 0,38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1,725 | 0,015 | 0,210 | 0,005 | 43,82 | 0,38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0,015 | 0,210 | 0,005 | 46,99 | 0,38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 3/16 | 1,975 | 0,018 | 0,210 | 0,005 | 50.17 | 0,46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0,018 | 0,210 | 0,005 | 53.34 | 0,46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0,018 | 0,210 | 0,005 | 56.52 | 0,46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0,018 | 0,210 | 0,005 | 59,69 | 0,46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0,020 | 0,210 | 0,005 | 62,87 | 0,51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2. 600 | 0,020 | 0,210 | 0,005 | 66.04 | 0,51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0,020 | 0,210 | 0,005 | 69.22 | 0,51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0,020 | 0,210 | 0,005 | 72,39 | 0,51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 3/16 | 2,975 | 0,024 | 0,210 | 0,005 | 75,57 | 0,61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0,024 | 0,210 | 0,005 | 78,74 | 0,61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0,024 | 0,210 | 0,005 | 81,92 | 0,61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0,024 | 0,210 | 0,005 | 85.09 | 0,61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0,024 | 0,210 | 0,005 | 88,27 | 0,61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0,028 | 0,210 | 0,005 | 91,44 | 0,71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3,725 | 0,028 | 0,210 | 0,005 | 94,62 | 0,71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0,028 | 0,210 | 0,005 | 97,79 | 0,71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 3/16 | 3,975 | 0,028 | 0,210 | 0,005 | 100,97 | 0,71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0,028 | 0,210 | 0,005 | 104.14 | 0,71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0,030 | 0,210 | 0,005 | 107.32 | 0,76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0,030 | 0,210 | 0,005 | 110,49 | 0,76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0,030 | 0,210 | 0,005 | 113,67 | 0,76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0,030 | 0,210 | 0,005 | 116,84 | 0,76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0,030 | 0,210 | 0,005 | 120.02 | 0,76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0,030 | 0,210 | 0,005 | 123,19 | 0,76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 3/16 | 4,975 | 0,037 | 0,210 | 0,005 | 126,37 | 0,94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0,037 | 0,210 | 0,005 | 129,54 | 0,94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0,037 | 0,210 | 0,005 | 132,72 | 0,94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0,037 | 0,210 | 0,005 | 135,89 | 0,94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0,037 | 0,210 | 0,005 | 139.07 | 0,94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0,037 | 0,210 | 0,005 | 142,24 | 0,94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0,037 | 0,210 | 0,005 | 145,42 | 0,94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0,037 | 0,210 | 0,005 | 148,59 | 0,94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 3/16 | 5,975 | 0,037 | 0,210 | 0,005 | 151,77 | 0,94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0,040 | 0,210 | 0,005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0,040 | 0,210 | 0,005 | 164,47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0,040 | 0,210 | 0,005 | 170,82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 3/16 | 6,975 | 0,040 | 0,210 | 0,005 | 177,17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0,045 | 0,210 | 0,005 | 183,52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0,045 | 0,210 | 0,005 | 189,87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7,725 | 0,045 | 0,210 | 0,005 | 196,22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 3/16 | 7,975 | 0,045 | 0,210 | 0,005 | 202.57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0,050 | 0,210 | 0,005 | 208,92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0,050 | 0,210 | 0,005 | 215,27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8,725 | 0,050 | 0,210 | 0,005 | 221,62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 3/16 | 8,975 | 0,050 | 0,210 | 0,005 | 227,97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0,055 | 0,210 | 0,005 | 234,32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0,055 | 0,210 | 0,005 | 240,67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9,725 | 0,055 | 0,210 | 0,005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 3/16 | 9,975 | 0,055 | 0,210 | 0,005 | 253,37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0,060 | 0,210 | 0,005 | 266,07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0,060 | 0,210 | 0,005 | 278,77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0,065 | 0,210 | 0,005 | 291,47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0,065 | 0,210 | 0,005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0,065 | 0,210 | 0,005 | 329,57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0,070 | 0,210 | 0,005 | 354,97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0,070 | 0,210 | 0,005 | 380,37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0,075 | 0,210 | 0,005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0,080 | 0,210 | 0,005 | 430,66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0,085 | 0,210 | 0,005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0,090 | 0,210 | 0,005 | 481,45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0,095 | 0,210 | 0,005 | 506,85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0,095 | 0,210 | 0,005 | 532,25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0,100 | 0,210 | 0,005 | 557,65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0,105 | 0,210 | 0,005 | 582,68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0,110 | 0,210 | 0,005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0,115 | 0,210 | 0,005 | 633,48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0,120 | 0,210 | 0,005 | 658,88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0,033 | 0,275 | 0,006 | 113,67 | 0,84 | 6.99 | 0,15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0,033 | 0,275 | 0,006 | 116,84 | 0,84 | 6.99 | 0,15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0,033 | 0,275 | 0,006 | 120.02 | 0,84 | 6.99 | 0,15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0,033 | 0,275 | 0,006 | 123,19 | 0,84 | 6.99 | 0,15 | ||||||||||

| -429 | 5 | 1/4 | 4,975 | 0,037 | 0,275 | 0,006 | 126,37 | 0,94 | 6.99 | 0,15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0,037 | 0,275 | 0,006 | 129,54 | 0,94 | 6.99 | 0,15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0,037 | 0,275 | 0,006 | 132,72 | 0,94 | 6.99 | 0,15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0,037 | 0,275 | 0,006 | 135,89 | 0,94 | 6.99 | 0,15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0,037 | 0,275 | 0,006 | 139.07 | 0,94 | 6.99 | 0,15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0,037 | 0,275 | 0,006 | 142,24 | 0,94 | 6.99 | 0,15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0,037 | 0,275 | 0,006 | 145,42 | 0,94 | 6.99 | 0,15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0,037 | 0,275 | 0,006 | 148,59 | 0,94 | 6.99 | 0,15 | ||||||||||

| -437 | 6 | 1/4 | 5,975 | 0,037 | 0,275 | 0,006 | 151,77 | 0,94 | 6.99 | 0,15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0,040 | 0,275 | 0,006 | 158.12 | 1.02 | 6.99 | 0,15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0,040 | 0,275 | 0,006 | 164,47 | 1.02 | 6.99 | 0,15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0,040 | 0,275 | 0,006 | 170,82 | 1.02 | 6.99 | 0,15 | ||||||||||

| -441 | 7 | 1/4 | 6,975 | 0,040 | 0,275 | 0,006 | 177,17 | 1.02 | 6.99 | 0,15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0,045 | 0,275 | 0,006 | 183,52 | 1.14 | 6.99 | 0,15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0,045 | 0,275 | 0,006 | 189,87 | 1.14 | 6.99 | 0,15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7,725 | 0,045 | 0,275 | 0,006 | 196,22 | 1.14 | 6.99 | 0,15 | ||||||||||

| -445 | 8 | 1/4 | 7,975 | 0,045 | 0,275 | 0,006 | 202.57 | 1.14 | 6.99 | 0,15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0,055 | 0,275 | 0,006 | 215,27 | 1.40 | 6.99 | 0,15 | ||||||||||

| -447 | 9 | 1/4 | 8,975 | 0,055 | 0,275 | 0,006 | 227,97 | 1.40 | 6.99 | 0,15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0,055 | 0,275 | 0,006 | 240,67 | 1.40 | 6.99 | 0,15 | ||||||||||

| -449 | 10 | 1/4 | 9,975 | 0,055 | 0,275 | 0,006 | 253,37 | 1.40 | 6.99 | 0,15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0,060 | 0,275 | 0,006 | 266,07 | 1.52 | 6.99 | 0,15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0,060 | 0,275 | 0,006 | 278,77 | 1.52 | 6.99 | 0,15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0,060 | 0,275 | 0,006 | 291,47 | 1.52 | 6.99 | 0,15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0,060 | 0,275 | 0,006 | 304.17 | 1.52 | 6.99 | 0,15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0,060 | 0,275 | 0,006 | 316,87 | 1.52 | 6.99 | 0,15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0,060 | 0,275 | 0,006 | 329,57 | 1.52 | 6.99 | 0,15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0,070 | 0,275 | 0,006 | 342,27 | 1.78 | 6.99 | 0,15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0,070 | 0,275 | 0,006 | 354,97 | 1.78 | 6.99 | 0,15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0,070 | 0,275 | 0,006 | 367,67 | 1.78 | 6.99 | 0,15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0,070 | 0,275 | 0,006 | 380,37 | 1.78 | 6.99 | 0,15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0,070 | 0,275 | 0,006 | 393,07 | 1.78 | 6.99 | 0,15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0,075 | 0,275 | 0,006 | 405.26 | 1.91 | 6.99 | 0,15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0,075 | 0,275 | 0,006 | 417,96 | 1.91 | 6.99 | 0,15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0,080 | 0,275 | 0,006 | 430,66 | 2.03 | 6.99 | 0,15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0,085 | 0,275 | 0,006 | 443,36 | 2.16 | 6.99 | 0,15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0,085 | 0,275 | 0,006 | 456.06 | 2.16 | 6.99 | 0,15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0,085 | 0,275 | 0,006 | 468,76 | 2.16 | 6.99 | 0,15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0,090 | 0,275 | 0,006 | 481,46 | 2.29 | 6.99 | 0,15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0,090 | 0,275 | 0,006 | 494,16 | 2.29 | 6.99 | 0,15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0,095 | 0,275 | 0,006 | 506,86 | 2.41 | 6.99 | 0,15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0,095 | 0,275 | 0,006 | 532,26 | 2.41 | 6.99 | 0,15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0,100 | 0,275 | 0,006 | 557,66 | 2.54 | 6.99 | 0,15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0,105 | 0,275 | 0,006 | 582,68 | 2.67 | 6.99 | 0,15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0,110 | 0,275 | 0,006 | 608.08 | 2.79 | 6.99 | 0,15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0,115 | 0,275 | 0,006 | 633,48 | 2.92 | 6.99 | 0,15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0,120 | 0,275 | 0,006 | 658,88 | 3.05 | 6.99 | 0,15 | ||||||||||

| SUURUS AS568 | Nominaalne ID | Mõõtmiste ID tollides | ± ID | Mõõdud CS tollides | ± CS | Mõõtmiste ID millimeetrites | ± ID | Mõõdud CS mm | ± C/S | |||||||||||

| -901 | 3/32 | 0,185 | 0,005 | 0,056 | 0,003 | 4.70 | 0.13 | 1.42 | 0,08 | |||||||||||

| -902 | 1/8 | 0,239 | 0,005 | 0,064 | 0,003 | 6.07 | 0.13 | 1.63 | 0,08 | |||||||||||

| -903 | 3/16 | 0,301 | 0,005 | 0,064 | 0,003 | 7.65 | 0.13 | 1.63 | 0,08 | |||||||||||

| -904 | 1/4 | 0,351 | 0,005 | 0,072 | 0,003 | 8.92 | 0.13 | 1.83 | 0,08 | |||||||||||

| -905 | 5/16 | 0,414 | 0,005 | 0,072 | 0,003 | 10.52 | 0.13 | 1.83 | 0,08 | |||||||||||

| -906 | 3/8 | 0,468 | 0,005 | 0,078 | 0,003 | 11.89 | 0.13 | 1.98 | 0,08 | |||||||||||

| -907 | 7/16 | 0,530 | 0,007 | 0,082 | 0,003 | 13.46 | 0.18 | 2.08 | 0,08 | |||||||||||

| -908 | 1/2 | 0,644 | 0,009 | 0,087 | 0,003 | 16.36 | 0,23 | 2.21 | 0,08 | |||||||||||

| -909 | 9/16 | 0,706 | 0,009 | 0,097 | 0,003 | 17.93 | 0,23 | 2.46 | 0,08 | |||||||||||

| -910 | 5/8 | 0,755 | 0,009 | 0,097 | 0,003 | 19.18 | 0,23 | 2.46 | 0,08 | |||||||||||

| -911 | 11/16 | 0,863 | 0,009 | 0,116 | 0,004 | 21.92 | 0,23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0,924 | 0,009 | 0,116 | 0,004 | 23.47 | 0,23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0,986 | 0,010 | 0,116 | 0,004 | 25.04 | 0,25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | 1.047 | 0,010 | 0,116 | 0,004 | 26.59 | 0,25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | 1.171 | 0,010 | 0,116 | 0,004 | 29.74 | 0,25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0,012 | 0,116 | 0,004 | 34.42 | 0.30 | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0,014 | 0,118 | 0,004 | 37.47 | 0,36 | 3.00 | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0,014 | 0,118 | 0,004 | 43,69 | 0,36 | 3.00 | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0,018 | 0,118 | 0,004 | 53.09 | 0,46 | 3.00 | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0,018 | 0,118 | 0,004 | 59.36 | 0,46 | 3.00 | 0.10 | |||||||||||

Teiseks - Kompressioonimäär ja venitussumma jaoksorings

O-rõngas on tüüpiline pressitud tihend.O-rõnga ristlõike läbimõõdu surveaste ja venitusaste on tihendusdisaini põhisisu, millel on tihenduse jõudluse ja kasutusea seisukohalt suur tähtsus.O-rõnga hea tihendusmõju sõltub suuresti O-rõnga suuruse ja soone suuruse õigest sobitamisest, moodustades tihendusrõnga mõistliku kokkusurumise ja venituse.

1. Tihendusaste

Tihenduskiirust W väljendatakse tavaliselt järgmiselt:

W=(d0 h)/d0× 100%

Valemis d0- O-rõnga ristlõike läbimõõt vabas olekus (mm);

H - O-rõnga soone põhja ja tihendatud pinna vaheline kaugus (soonte sügavus), st O-rõnga ristlõike kõrgus pärast kokkusurumist (mm)

2. O-rõnga surveastme valimisel tuleks arvesse võtta kolme järgmist aspekti:

(1).Peab olema piisavalt tihenduskontakti;(2).Proovige hõõrdejõudu minimeerida;(3).Püüdke vältida püsivat deformatsiooni.

Eeltoodud tegurite põhjal pole raske näha, et nende vahel on vastuolusid.Kõrge kokkusurumise määr võib tekitada kõrge kontaktrõhu, kuid liigne kokkusurumine suurendab kahtlemata libisemishõõrdumist ja püsivat deformatsiooni.Kui surveaste on liiga väike, võib selle põhjuseks olla koaksiaalsuse viga ja tihendussoonte O-rõnga viga, mis ei vasta nõuetele, mille tulemusena kaob osa kokkusurumisest ja põhjustab lekkeid.Seetõttu on O-rõnga surveastme valimisel vaja kaaluda erinevaid tegureid.Üldiselt on staatiliste tihendite surveaste suurem kui dünaamilistel tihenditel, kuid selle äärmuslik väärtus peaks olema alla 25%.Vastasel juhul lõdvestub survepinge oluliselt ja tekib liigne jäävdeformatsioon, eriti kõrge temperatuuriga töötingimustes.O-rõngastihendite surveastme W valimisel tuleks arvesse võtta kasutustingimusi, nagu staatilised või dünaamilised tihendid;Staatilise tihenduse saab jagada radiaalseks ja aksiaalseks tihendiks;Radiaalsete tihendite (või silindriliste staatiliste tihendite) lekkevahe on radiaalne vahe, samas kui aksiaaltihendite (või tasapinnaliste staatiliste tihendite) lekkevahe on aksiaalne vahe.Aksiaalne tihendus jaguneb kaheks olukorraks, sõltuvalt sellest, kas survekeskkond mõjutab O-rõnga sise- või välisläbimõõtu: siserõhk ja välisrõhk.Sisemise rõhu tõus toob kaasa venituse, välisrõhk aga vähendab O-rõnga esialgset venitust.Eespool mainitud erinevatel staatiliste tihendite vormidel on tihendusaine O-rõngal erinevad toimesuunad, seega on ka eelsurve konstruktsioon erinev.Dünaamiliste tihendite puhul tuleb vahet teha edasi-tagasi liikumisega tihenditel ja pöörleva liikumisega tihenditel.

(2).Staatiline tihendus: nagu ka edasi-tagasi liikuvad tihendusseadmed, võtavad silindrilised staatilised tihendusseadmed tavaliselt W = 10% kuni 15%;Lame staatiline tihendusseade võtab W = 15% ~ 30%.Dünaamilise tihenduse jaoks võib selle jagada kolmeks olukorraks;Edasi-tagasi liikumiseks peetakse üldiselt W=10% kuni 15%.Pöörleva liikumisega tihendite surveastme valimisel tuleb arvestada Joule'i soojusefektiga.Üldiselt on pöörleva liikumise jaoks kasutatava O-rõnga siseläbimõõt 3% -5% suurem kui võlli läbimõõt ja välisläbimõõdu surveaste on W = 3% -8%.Madala hõõrdumisega spordialade jaoks valitakse O-rõngad üldiselt väiksema surveastmega W=5% -8%, et vähendada hõõrdetakistust.Lisaks tuleks kaaluda ka kummimaterjalide paisumist, mis on põhjustatud keskkonnast ja temperatuurist.Tavaliselt on maksimaalne lubatud paisumiskiirus, mis ületab etteantud survedeformatsiooni, 15%.Selle vahemiku ületamine näitab, et materjali valik ei ole sobiv ja selle asemel tuleks kasutada muudest materjalidest O-rõngaid või korrigeerida antud survedeformatsiooni kiirust.

(3)venitamise maht,Pärast tihendussoonde paigaldamist on O-rõngas üldiselt teatud määral veniv.Nagu kokkusurumiskiirusel, on ka venitamisel oluline mõju tihendusvõimele ja O-rõnga kasutusiga.Suur venitamine mitte ainult ei muuda O-rõnga paigaldamist keeruliseks, vaid vähendab ka kokkusurumisastet ristlõike läbimõõdu d0 muutumise tõttu, mis põhjustab lekkeid.Venitussummat a saab väljendada järgmiselt:α= (d+d0)/(d1+d0)Valemis d - võlli läbimõõt (mm);D1-- O-rõnga siseläbimõõt (mm).Venitussumma vahemik on 1% -5%.O-rõnga venitustugevuse soovitatavad väärtused on toodud tabelis.O-rõnga venitusmäära saab valida vastavalt võlli läbimõõdu suurusele vastavalt tabeli valikupiirangule.Tihendatud rõnga surveastme ja venitusastme eelisvahemik

Kolmandaks – suhe O-rõnga siseläbimõõdu (ID), välisläbimõõdu (OD) ja traadi läbimõõdu (C/S) vahel.

OD=ID+C/S*2, näiteks: ID=3 mm C/S=1 mm OD=3 mm+1*2=5 mm

Neljas – O-rõngaste tootmisel tavaliselt kasutatavad materjalid

- NBR:NBR O-RING

Sellel on suurepärane õlikindlus, benseenikindlus, kuumakindlus ning füüsikalised ja mehaanilised omadused ning see on üks õlikindlate kummitoodete levinumaid tooraineid.Seda kasutatakse laialdaselt õlikindlate tihendite, tihendite, kummivoolikute, lennukite postkastide, painduvate pakendite, kummirullide, kaablimaterjalide ja liimide trükkimisel ja värvimisel.

- EPDM:EPDM O-RING

suurepäraste mehaaniliste omaduste, keemilise vastupidavuse ja kuumakindlusega, millel on ka tugev ilmastikukindlus.Etüleenpropüleen-dieeni monomeeril (EPDM) on suurepärased omadused osoonikindluse, kuumakindluse, ilmastikukindluse ja vähese pehmuse osas, mistõttu sobib see rakendustesse, mis on osooni-, ilmastiku- ja UV-kindlad.Kuid EPDM-kummi enda struktuuriomaduste tõttu on leegiaeglustus, õlikindlus ja adhesioon suhteliselt halb.Sellegipoolest on seda tüüpi kummil põhiahela küllastunud struktuur ja seda saab segada teiste materjalidega, et parandada jõudlust, õppides üksteise tugevustest ja nõrkustest.

- VMQ (SILIKOON):SILIKONIST O-RÕNGAS

temperatuuri- ja õlikindlusega.Silikoonkummil on hea vastupidavus madalale temperatuurile ja see võib üldiselt töötada temperatuuril -55℃.Pärast fenüüli kasutuselevõttu võib see ulatuda -73-ni℃.Silikoonkummi kuumuskindlus on samuti silmapaistev ja see võib töötada pikka aega temperatuuril 180℃.See talub mitu nädalat või rohkem elastsust isegi veidi üle 200℃ja talub koheselt kõrgeid temperatuure üle 300 kraadi℃.Silikoonkummil on hea hingavus ja hapniku läbilaskvus on sünteetiliste polümeeride seas kõrgeim.Lisaks on silikoonkummil ka silmapaistvad füsioloogilise inertsuse omadused ja see ei põhjusta hüübimist, mistõttu seda kasutatakse laialdaselt meditsiinivaldkonnas.

- VITON (FKM FPM):VITON O-RING

Sellel on suurepärane kuumakindlus, oksüdatsioonikindlus, õlikindlus, korrosioonikindlus ja vastupidavus atmosfääri vananemisele ning seda on laialdaselt kasutatud sellistes valdkondades nagu lennundus, lennundus, autotööstus, nafta ja kodumasinad.See on võtmematerjal, mida riigikaitse eesrindlikes tööstusharudes asendada ei saa

- HNBR:HNBR O-RING

on hea õlikindlusega (hea vastupidavus kütteõlile, määrdeõlile ja aromaatsetele lahustitele);Ja tänu oma väga küllastunud struktuurile on sellel hea kuumakindlus, suurepärane keemiline korrosioonikindlus (hea vastupidavus freoonile, happele ja leelisele), suurepärane osoonikindlus ja kõrge kompressioonikindlus püsideformatsioonile;Samal ajal on hüdrogeenitud nitriilkummil ka sellised omadused nagu kõrge tugevus, kõrge rebenemiskindlus ja suurepärane kulumiskindlus, mistõttu on see igakülgse jõudluse poolest üks suurepärasemaid kummisid.

- CR(neopreenist) :CR O-RING

heade füüsikaliste ja mehaaniliste omadustega, õlikindlus, kuumakindlus, leegikindlus, päikesevalguskindlus, osoonikindlus, happe- ja leelisekindlus ning keemilise reagendi vastupidavus.Puuduseks on halb külmakindlus ja säilivusstabiilsus.Sellel on kõrge tõmbetugevus, pikenemine, pöörduv kristallilisus ja hea adhesioon.Vastupidav vananemisele ja kuumusele.Suurepärane õli- ja kemikaalikindlus

FVMQ: heade füüsikaliste ja mehaaniliste omaduste ning keemilise stabiilsusega FVMQ O-rõngas, mida saab kasutada pikaajaliselt temperatuuril 200℃ja lühiajaline kasutamine hinnaga 250℃;Hapruspunkt on vahemikus -20℃kuni -40℃;Suurepärane keskmise vastupidavus, suurepärane stabiilsus orgaaniliste lahustite, anorgaaniliste hapete ja oksüdeerijate suhtes, eriti suurepärane happekindlus;Sellel on suurepärane ilmastikukindlus ja osoonikindlus.Pärast mitmeaastast kokkupuudet atmosfääriga muutuvad selle füüsikalised ja mehaanilised omadused väga vähe ning selle mõju mikroorganismidele on samuti suhteliselt stabiilne

- FEPM (Aflas):FEPM O-RING

on hea stabiilsuse, keemilise vastupidavuse, eriti vastupidavusega hapete, leeliste ja tugevate oksüdeerivate ainete kõrgele kontsentratsioonile erinevat tüüpi sõidukikütuste, määrdeainete, piduriõlide, mineraalõlide ja silikoonõlide puhul, samuti suurepärane vastupidavus kõrgsurveveele auru-, vee- ja elektriisolatsioon.Sellel on madal hingavus ja seda saab kasutada temperatuurivahemikus -400 kuni 200 kraadi Celsiuse järgi

- FFKM:FFKM O-RING

Sellel on polütetrafluoroetüleeni elastsus ning termiline ja keemiline stabiilsus.Pikaajaline töötemperatuur -39–288 kraadi Celsiuse järgi, lühiajaline kuni 315 kraadi Celsiuse järgi, sellel on siiski teatud plastilisus, mis on madalam kui rabemistemperatuur, kõva, kuid mitte rabe ja seda saab painutada.Stabiilne kõikidele kemikaalidele, välja arvatud paisumine fluoritud lahustites.see on praegu maailma kalleim kumm. Kaubamärk:Kalrez

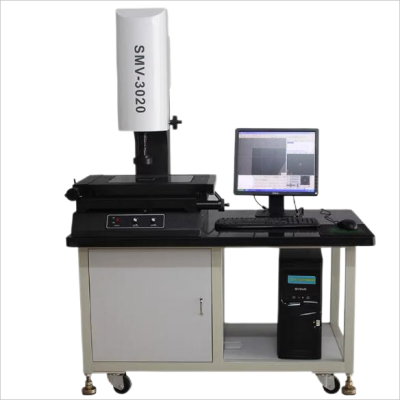

Viies kummist O-rõnga spetsifikatsioonid Mõõtmismeetodid ja -vahendid.

Levinud mõõteriistad omama:

1-Kõrge täpsusega projektor

Instrumendi omadused:Kontaktivaba mõõtmine, muutes mõõtmise nähtamatuks ja sobivaks õhukeseseinaliste ja pehmete osade mõõtmiseks; sellel on tugev kujutise suurendusfunktsioon ja tugevam väikese suurusega mõõtmisvõime; Kiire mõõtmiskiirus parandab oluliselt mõõtmise efektiivsust; Proovivõtupunktide suur tihedus tagab mõõtmise kõrge usaldusväärsuse; Mugav kinnitus.

2-elektrooniline digitaalne nihik

Instrumendi omadused:Pikkuse mõõtmise tööriist, mis kasutab mõõtmissüsteeme nagu mahtuvuslikud ja magnetvõred, et kuvada mõõteväärtusi digitaalselt.Tavaliselt kasutatav eraldusvõime on 0,01 mm, lubatud veaga ± 0,03 mm/150 mm.Samuti on olemas ülitäpsed digitaalsed nihikud, mille eraldusvõime on 0,005 mm, lubatud veaga ± 0,015 mm/150 mm.Samuti on olemas mitmeotstarbeline digitaalse ekraaniga mikromeetri nihik, mille resolutsioon on 0,001 mm (mis on Anyi mõõteriistade riiklik patent ja ainult nemad saavad seda toota), mille lubatud viga on ± 0,005 mm/50 mm.Tänu intuitiivsele ja selgele lugemisele on mõõtmise efektiivsus kõrge.

3-π joonlaud(PITAPE)

Instrumendi omadused:

1. π joonlaud koosneb elastsest terasribast.Selle kahele otsale on graveeritud vastavalt põhi- ja abijoonlaud.Peajoonlaua minimaalne gradueerimisväärtus on 0,5 mm või 1 mm;Abijoonlaua minimaalsed gradueerimisväärtused on 0,02 mm, 0,05 mm, 0,01 mm, 0,1 mm jne.

2. Kui kasutate, keerake π-joonlaud ümber töödeldava detaili ja kasutage mõõdetud detaili keskmise läbimõõdu otselugemiseks noonuse lugemismeetodit.

- Eelised ja miinused

(1).Suur täpsus: kuna läbimõõtu mõõdetakse läbi π joonlaua ümbermõõdu, saab joonlaua valmistamisel tekkivat märgistusviga π korda vähendada ja see kajastub mõõtmistulemustes.Nii et φ Suure läbimõõduga mõõtmisel üle 500 mm on selle täpsus suurem kui noonuse nihikul.püsimine φ See eelis on eriti silmapaistev mõõtmiste puhul üle 1000 mm.

(2).Terasdetailide mõõtmisel π joonlauaga ei mõjuta tooriku temperatuur.Selle põhjuseks on asjaolu, et π joonlaud on väga õhuke ja see on mõõtmise ajal väga lühikese aja jooksul testitava tükiga erinev.Lisaks on nende soojuspaisumise koefitsiendid väga lähedased, ületades põhimõtteliselt temperatuuri mõju.

(3. Suurte ja eriti suurte läbimõõtude mõõtmisel võimaldab abikomponentide (patenteeritud magnetsildade) kasutamine ühe inimese poolt korraga lihtsat tööd.

(4).Õhukeseseinaliste detailide mõõtmine ei ole lihtne tooriku deformatsiooni tekitamiseks.(5).Mugav kaasas kanda ja hoida (6).Hind on madal.

(7).Puudus: lugemist ei saa lukustada;Geomeetrilisi kõrvalekaldeid, nagu ovaalsus, ei saa mõõta.

Kuues O-rõngas O-rõnga kasutamine ja paigaldamine.

1. O-rõnga kasutamine

O-rõngast kasutatakse laialdaselt erinevate hüdrauliliste ja pneumaatiliste komponentide, silindripindade ja äärikupindade liitekohtades.Liikumise ajal kasutatavate O-rõngaste puhul, kui töörõhk on suurem kui 9,8 Mpa ja allutatakse ühesuunalisele rõhule, tuleb O-rõnga teisele küljele rõhu suunas paigaldada kinnitusrõngas;Kahesuunalise kokkusurumise korral asetage kinnitusrõngas O-rõnga mõlemale küljele.Hõõrdumise vähendamiseks võib kasutada ka kiilukujulisi kinnitusrõngaid.Kui survevedelikku rakendatakse vasakult, lükatakse parem kinnitusrõngas üles ja vasakpoolne kinnitusrõngas ei puutu tihendatud pinnaga kokku, vähendades seega hõõrdejõudu.Üldiselt suurendab kinnitusrõngaste kasutamine tihendusseadme hõõrdejõudu ja kiilukujulised kinnitusrõngad on selle hõõrdejõu vähendamisel väga olulised.Fikseeritud O-rõngaste puhul on kinnitusrõngas vajalik ka siis, kui töörõhk on suurem kui 32Mpa.

2. Oring paigaldus

O-rõngaste paigalduskvaliteet mõjutab oluliselt nende tihendusvõimet ja kasutusiga.Lekkeprobleemid on sageli põhjustatud kehvast paigaldusest. Paigaldusprotsessi ajal ei tohi O-rõngast kriimustada, valesti joondada ega väänata.Enne kokkupanekut tuleb tihendussoon ja tihenduspind hoolikalt puhastada;Samal ajal määrige määrdeainega pind, mis peab O-rõnga kokkupanemise ajal läbima. Et vältida O-rõnga lõikamist või kriimustamist teravate servade, näiteks teravate nurkade ja keermete poolt paigaldamise ajal, tuleb 15 º kuni 30º sissevoolunurk tuleks jätta võlli otsa ja paigalduse ava otsa.Kui O-rõngas peab läbima väliskeerme, tuleks väliskeerme katmiseks kasutada spetsiaalset õhukese seinaga metallist juhthülsi;Kui O-rõngas peab läbima düüsi, tuleb düüsi ümber pöörata vastavasse diagonaalsesse kuju, et vältida O-rõnga kriimustusi.Soone kaldenurk on üldiselt a=120 º~140 º

Siit saate õppida palju seotud teadmisi.Hiljem tutvustame mõningaid teadmisi selle kohtaõlitihendid, hüdrauliline tihend,või muukohandatud kummist osad,nagu näiteksKassi õlitihend, NBR õlitihend,FKM õlitihend,TC õlitihend,TB õlitihend TA õlitihend, SC õlitihend SB õlitihend,kolvi tihend,varda tihend ,vedrutihend ,liimitud tihend, u tassi tihend, tolmutihend,Klaasipuhasti tihend,kandmisrõngas ,varurõngas,kummist nöörid, o-rõnga nöörid, seega vajame rohkem aega nende teadmiste tutvustamiseks kõigile.Täname aja eest!